La médecine personnalisée... mais à quel prix ? De manière progressive mais sûre, la médecine personnalisée nous offre des outils plus efficaces et moins risqués pour le traitement de nombreuses pathologies : la mucoviscidose, le cancer, les coagulopathies... Mais cette réduction du prix à payer avec la santé du patient s’accompagne souvent de coûts plus élevés. Prenons l'exemple de l'Ivacaftor, un potentialisateur du canal CFTR et le premier médicament contre la mucoviscidose qui traite le défaut moléculaire sous-jacent. L'amélioration significative de la fonction respiratoire de l'Ivacaftor s'accompagne d'un prix exorbitant de 208,73chf par pilule sur le marché suisse, sachant qu'il s'agit d'une pilule qui doit être prise quotidiennement pendant plusieurs décennies.

L'impression 3D, l'exception

A l'opposé de cette situation contradictoire, les progrès de la technologie de l'impression 3D permettent la démocratisation des prothèses personnalisées. Connues également sous le nom de fabrication additive, leur qualité et leur prix ont atteint un niveau abordable pour de nombreux particuliers, certains types d'imprimantes débutantes de qualité décente étant disponibles pour moins de 200chf. Elles ont rapidement gagné en importance dans différents domaines de l'ingénierie en raison d'avantages tels qu'un prototypage plus rapide, des coûts de fabrication réduits, une personnalisation accrue et une grande précision. Ces avantages sont tout à fait pertinents dans le contexte des prothèses orthopédiques.

Le besoin de prothèses orthopédiques personnalisées

En 2017, on estime que 57,7 millions de personnes dans le monde ont été amputées, les principales causes étant les traumatismes non mortels et les maladies vasculaires. Dans les situations de handicap fonctionnel, social et économique qui en résultent, les prothèses constituent des solutions imparfaites mais efficaces pour surmonter certains de ces obstacles. Mais pourquoi les prothèses standard sont-elles si limitées, alors qu'il y a tant d'amputés et qu'il n'y a que peu de variations possibles dans la morphologie des membres ? Le besoin de personnalisation réside dans l'emboîture qui relie le moignon restant à la prothèse, sauf dans de rares cas de chirurgie d'ostéo-intégration. Non seulement le niveau d'amputation est très variable, mais la guérison et la cicatrisation des tissus mous de la région permettent d'obtenir des moignons très individuels. Il est également important de comprendre qu'un ajustement confortable n'est pas seulement une question de confort, mais aussi de minimisation des effets secondaires. Dans le cas des amputations des membres inférieurs, réapprendre à marcher avec une prothèse de jambe ou de pied n'est pas une tâche aisée. Malgré cela, une rééducation réussie joue un rôle important dans la réduction de la mortalité à long terme après une amputation. Les chercheurs ont constaté que le taux de mortalité à cinq ans chez les personnes capables de remarcher après une amputation majeure était de 30 %, contre 69 % pour le tiers d'entre elles qui n'y parviennent pas. Bien qu'il soit important de reconnaître l'effet des facteurs confondants en jeu, tels que la fonction rénale et la maladie artérielle périphérique, la déambulation est un aspect sur lequel les médecins peuvent intervenir pour améliorer le pronostic. La compatibilité de la prothèse aura naturellement un impact sur le degré de récupération de l'ambulation des patients, ainsi que sur la diminution de la pression excessive dans les régions du moignon qui peut conduire à la douleur et à l'ulcération.

Personnalisation par fabrication traditionnelle VS par impression 3D

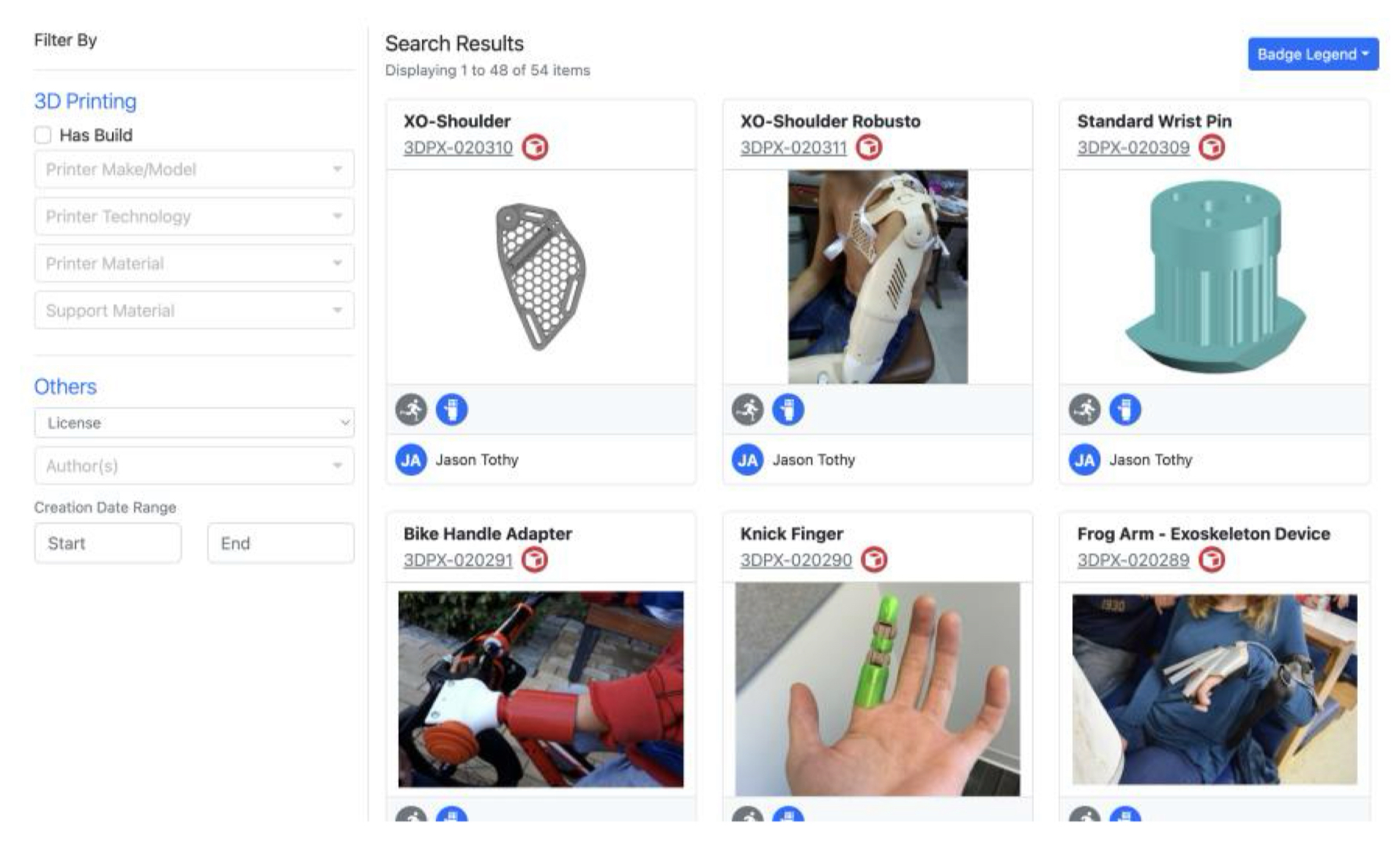

Dans le processus de fabrication traditionnel, le moulage du moignon est suivi d'un travail de plâtre et d'un assemblage avant de pouvoir vérifier les besoins d'ajustement et de re-fabriquer en conséquence. Non seulement les moules sont coûteux à fabriquer et limités à la production de petites quantités, mais le long processus d'ajustement ajoute à la fois au temps de fabrication et au coût. En comparaison, les prothèses imprimées en 3D nécessitent une numérisation du moignon qui peut être rapidement prototypée et directement ajustée. Le processus de numérisation est relativement simple et peut parfois être effectué directement par le patient, comme c'est le cas pour les prothèses des membres supérieurs fournies par Unlimited Tomorrow, qui envoie un scanner 3D au domicile du patient. La logistique de prototypage permet quant à elle de réduire considérablement les coûts, comme l'a montré Mecuris, une société qui développe des logistiques de création et de personnalisation de modèles de prothèses de pieds, grâce à laquelle les coûts peuvent être réduits de 75 %. Et si l’utilisation de logistiques informatiques peut décourager certains, des réseaux ouverts tels que E-nable rassemblent des professionnels et des amateurs passionnés pour mettre leurs modèles de prothèses à la disposition de tous ceux qui disposent d'un accès à l'internet.

Les prothèses imprimées en 3D dans les milieux défavorisés

Cette réduction massive des coûts a également trouvé une application dans l'aide médicale humanitaire. Selon l'organisation non gouvernementale LIMBS, 30-40 millions d'amputés vivent dans les pays en développement, et environ 5 % d'entre eux ont accès à des prothèses. Le projet Ayúdame3D a déjà exploité la rentabilité des imprimantes 3D pour fabriquer des prothèses de main pour seulement 50 dollars pièce. Cet accès est d'autant plus important dans les pays qui ne disposent pas de systèmes sociaux solides pour faire face aux répercussions financières considérables de la perte d'un membre. Il existe encore de nombreux domaines de développement pour les prothèses imprimées en 3D, tels que la force de préhension, la résistance mécanique et la durabilité. Cependant, relever ces défis n'est aussi décourageant que les progrès nécessaires dans un domaine extrêmement prometteur de la médecine personnalisée.

Références:

https://medicaments.swica.ch/article/show/1490316/7825743/trikafta-cpr-pell-

50mg25mg375mg-75mg

https://en.wikipedia.org/wiki/3D_printing

https://www.sculpteo.com/fr/centre-apprentissage/toutes-les-applications-

impression-3d/impression-3d-protheses/

https://www.hmpgloballearningnetwork.com/site/podiatry/closer-look-mortality-after-

lower-extremity-amputation

https://www.3dnatives.com/protheses-imprimees-en-3d-10042018/

https://www.limbsinternational.org/why-limbs.html

50mg25mg375mg-75mg

https://en.wikipedia.org/wiki/3D_printing

https://www.sculpteo.com/fr/centre-apprentissage/toutes-les-applications-

impression-3d/impression-3d-protheses/

https://www.hmpgloballearningnetwork.com/site/podiatry/closer-look-mortality-after-

lower-extremity-amputation

https://www.3dnatives.com/protheses-imprimees-en-3d-10042018/

https://www.limbsinternational.org/why-limbs.html